Tipos de logística

Tipos de logística

1. Logística de aprovisionamiento

Es la encargada de gestionar los suministros requeridos para el funcionamiento continuo y controlado de una empresa, por tal razón, consiste en la gestión y racionalización de materias primas y bienes.

Tipos de aprovisionamiento

Existen diversos tipos de aprovisionamiento que pueden ser implementados por las empresas, los cuales, de acuerdo al tiempo de antelación con la que se reciben los suministros y la variabilidad de la demanda pueden ser:

Dicho esto, la logística de aprovisionamiento es la agrupación de las diversas actividades desarrolladas por las empresas durante el proceso de abastecimiento.

Principales objetivos

Optimizar la previsión de la demanda

Gestionar la recepción de materiales

Gestionar los flujos de mercancías

Establecer sistemas de trazabilidad

Seleccionar modelos de inventario y analizar su rendimiento

Determinar la recepción de suministros

Principales funciones

Velar por la calidad de los productos

Reducir costos en los procesos de compra

Cumplir con los plazos de entrega

Prever necesidades de producción

Garantizar el flujo continuo de materiales, bienes, suministros y servicios requeridos para el correcto funcionamiento de la empresa.

Garantizar las inversiones en existencias y reducir al mínimo las posibles pérdidas de estas.

Gestionar inventarios: se trata de determinar la cantidad de existencias, la periodicidad con que se deben realizar los pedidos de suministro y la comercialización de las organizaciones

Desarrollar el proceso de selección de proveedores

Garantizar la competitividad de la organización

Analizar las tendencias de los bienes adquiridos

Proceso de la logística de aprovisionamiento

a. Evaluar la cadena de suministro por medio de la recolección de información de los inventarios y registros de compras, con el propósito de estimar la demanda.

b. Identificar y contactar proveedores, entablando buenas relaciones y teniendo en cuenta la calidad y el costo de los bienes ofrecidos por estos.

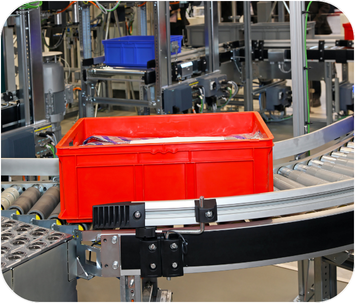

c. Desarrollo de un inventario de unidades móviles y de carga para la adquisición, almacenaje y transporte de mercancías.

d. Diseño de rutas de transporte para asegurar el menor tiempo de traslado, de combustible y de desgaste de las unidades móviles.

e. Carga y descarga de mercancías considerando la lista de existenticas de insumos

f. Evaluación del rendimiento por medio del análisis de la gestión de inventario, compras y sistemas de inteligencia comercial.

2. Logística de producción

Se trata de la gestión y coordinación de todos los procesos logísticos desarrollados desde la compra de materias primas hasta la creación del producto. Por lo cual, abarca el proceso de planificación, implementación y control del flujo de información, materiales y recursos en la cadena de producción.

Principales objetivos

Gestionar la producción

Propendiendo por el incremento de la eficacia y eficiencia de los recursos utilizados en el proceso productivo.

Optimización de la producción

Por medio de la implementación de tecnologías que propendan por la automatización de los procesos y la mejora continua.

Desarrollar la programación de la producción

Por medio de la determinación de la demanda de los clientes y la capacidad de la organización para satisfacerla.

Controlar la producción

Para que se produzcan los bienes requeridos en el lugar oportuno, los tiempos pertinentes y las cantidades adecuadas. Con el propósito de minimizar reservas de producción cerca del lugar de uso; reducir o eliminar el almacenamiento y los envíos innecesarios; disminuir la inactividad de equipos por carencia de bienes primarios; entre otros factores.

Algunos elementos de la logística de producción

Compras

Almacenamiento

Producción

Transporte y distribución

Tipos de procesos de producción

Producción bajo pedido

Se trata de una estrategia de fabricación en la que se producen bienes desde cero cada que se recibe algún pedido. Es un sistema de gestión de la cadena de suministro tipo pull, en el que se establecer que los procesos productivos inician por la demanda real de bienes, mediante los pedidos realizados por los clientes.

Se trata de una estrategia de fabricación en la que se producen bienes desde cero cada que se recibe algún pedido. Es un sistema de gestión de la cadena de suministro tipo pull, en el que se establecer que los procesos productivos inician por la demanda real de bienes, mediante los pedidos realizados por los clientes.

Este tipo de proceso de producción permite crear pedidos bajo especificaciones del cliente, reduciendo las existencias y simplificando el proceso de planificación de la demanda. No obstante, entre menor sea la cantidad de productos requeridos, mayor será el costo unitario de estos.

Producción por lotes

Consiste en la producción simultánea de bienes idénticos que atraviesan las distintas fases del proceso productivo al mismo tiempo. Este modelo de fabricación destaca por su flexibilidad ya que los clientes pueden personalizar algunos aspectos de los productos, los cuales tendrán costos unitarios más bajos que aquellos que son fabricados de forma individual.

Además, se trata de un proceso productivo en el que se tiene mayor control de la calidad de los bienes producidos, en la medida en que, en cada etapa es posible comprobar la calidad de los productos y de ser necesario la realización de cambios para prevenir errores.

Sin embargo, una de las desventajas de este tipo de producción es el riesgo de acumular altos niveles de Inventario de Trabajo en Proceso (WIP), que pueden conllevar a incremento en los costos de producción. Esto ocurre cuando los productos no pueden avanzar a la siguiente etapa hasta que todos los bienes del lote hayan finalizado la fase actual y debido a esto, los bienes terminados deben ser almacenados como WIP mientras esperan su traslado.

Producción en masa

Se trata de la producción masiva de productos estandarizados, mediante procesos en su mayoría automatizados y que implementan cadenas de ensamblaje para los bienes se desplacen de una estación a otra, desarrollando diversas tareas de forma secuencial. Destacando que entre mayor sea la producción, menor será el costo unitario de cada bien producido.

Se trata de un mecanismo usado principalmente con productos de alta demanda y que requieren un muy bajo nivel de personalización (Ejemplo: Productos electrónicos).

Considerando que se trata de un tipo de producción que se caracteriza por: la velocidad, la uniformidad y la eficacia. Se caracteriza por:

Producción para almacenamiento

Consiste en una estrategia que apela al sistema de gestión de la cadena de suministro tipo push, en la que la producción se bienes se realiza a partir de las previsiones de demanda, las cuales deben realizarse de forma racional a partir de datos históricos de facturación y análisis de las ventas de la empresa.

En la medida en que se produce a partir de una previsión de la demanda, es necesaria la implementación de técnicas de gestión de inventarios y producción, debido a que las mercancías serán almacenadas hasta que estas sean demandadas por los clientes.

Nota. En este tipo de producción es fundamental tener un equilibrio entre la capacidad de producción y la demanda real, puesto que el exceso de existencias incrementa gastos de almacenamiento e inventario y también puede conllevar a la pérdida por deterioro; y si hacen falta existencias se pierden oportunidades de ventas, de la mano con un incremento del costo de producción.

3. Logística de distribución

La logística de distribución es un componente esencial dentro de la cadena de suministro. Su función principal es planificar, gestionar y controlar el movimiento de los productos desde el punto de origen hasta el consumidor final. Esto incluye desde el almacenamiento hasta el transporte, con el objetivo de satisfacer las demandas de los clientes de manera eficiente y económica.

Principales componentes

Almacenamiento

Control de inventarios y su ubicación estratégica.

Transporte

Movilización de productos hacia destinos específicos.

Gestión de la información

Uso de tecnologías para rastreo y planificación.

Distribución última milla

Última fase en la entrega de productos al cliente final.

Características de la logística de distribución

Eficiencia:

Busca minimizar tiempos de entrega y costos de operación.

Flexibilidad:

Capacidad de adaptarse a diferentes demandas y variaciones en el mercado.

Rastreabilidad:

Permite conocer en tiempo real la ubicación y el estado del producto.

Escalabilidad:

Se ajusta a distintos niveles de demanda sin afectar la eficiencia.

Importancia de la logística de distribución

a. Adaptabilidad al mercado

Controlar el inventario evita costos por sobre almacenamiento o deterioro.

b. Optimización de costos

Planificación de rutas y consolidación de carga minimizan costos en transporte y almacenamiento.

c. Gestión eficiente de inventarios

Controlar el inventario evita costos por sobre almacenamiento o deterioro.

d. Satisfacción del cliente

Garantizar entregas a tiempo y en perfectas condiciones mejora la experiencia del cliente y su lealtad a la marca.

Tipos de logística de distribución

Distribución directa

Entrega del producto directamente al cliente sin intermediarios.

Distribución indirecta

Uso de intermediarios como distribuidores y mayoristas.

Distribución intensiva

Se busca una amplia presencia del producto en distintos puntos de venta.

Distribución exclusiva

El producto se distribuye a través de puntos de venta específicos.

Distribución selectiva

Selección de un número limitado de canales para el producto.

Beneficios de la logística de distribución

Reducción de costos

Optimización en almacenamiento y transporte reduce gastos operativos.

Mejorar la satisfacción del cliente

Entregas más rápidas y eficientes crean una mejor experiencia para el cliente.

Competitividad

Una distribución eficiente permite a las empresas destacarse en el mercado.

Flexibilidad y adaptación

La logística de distribución se adapta a cambios en la demanda y al comportamiento del consumidor.

Ejemplos y aplicaciones

La logística de distribución es un pilar fundamental para cualquier empresa que desee mantener su competitividad en el mercado actual. Una buena gestión de distribución no solo ahorra costos y tiempo, sino que también es un diferenciador clave para la satisfacción del cliente y la sostenibilidad del negocio a largo plazo.

Este tipo de logística, con sus variados métodos y estrategias, permite adaptar las operaciones al ritmo de los mercados globales, permitiendo a las empresas hacer frente a la demanda de forma eficiente.

4. Logística internacional

La logística internacional es el conjunto de las diversas operaciones implementadas para transportar materias primas o bienes terminados a través de fronteras internacionales, donde el país de origen se concibe como el “exportador” y el país de llegada como “importador”.

Actividades que abarca

Planificación y optimización de rutas y modos de transporte

Trámites de exportación e importación

Eficiente logística de aprovisionamiento

Almacenamiento de mercancías

Distribución de mercancías

Seguimiento de envíos

Trámites aduaneros

Nota: La logística internacional se encarga de organizar, planificar y controlar las actividades logísticas requeridas para el intercambio de bienes y servicios a nivel internacional. Esto incluye la gestión de la cadena de suministro en un contexto global, abarcando desde la adquisición de materias primas hasta la entrega final de los productos a clientes en diferentes países.

Características de la logística internacional

Complejidad:

Involucra múltiples etapas, incluyendo la gestión de aduanas, regulaciones comerciales y coordinación con diferentes proveedores y socios logísticos en varios países.

Diversidad cultura y legal:

Involucra múltiples etapas, incluyendo la gestión de aduanas, regulaciones comerciales y coordinación con diferentes proveedores y socios logísticos en varios países.

Modos de transporte diversos:

Implementa una combinación de transporte terrestre, marítimo, aéreo y ferroviario, lo que exige una planificación cuidadosa para optimizar costos y tiempos.

Gestión de riesgos:

La logística internacional está sujeta a riesgos adicionales, como fluctuaciones en las tasas de cambio, riesgos políticos, cambios en las regulaciones, daños en tránsito, pérdidas de carga, entre otros.

Tecnología y sistemas de información:

Se apoya en sistemas avanzados de gestión de la cadena de suministro y tecnologías de rastreo para supervisar y optimizar el movimiento de mercancías.

Cruce de fronteras internacionales

Movimiento de productos o mercancías de un país a otro, involucrando el paso físico de los bienes a través de una frontera nacional.

Importancia de la logística internacional

5. Logística de stock

La logística de stock es fundamental en el control, almacenamiento y abastecimiento de productos o materiales dentro de una cadena de suministro. Su objetivo principal es garantizar que los productos estén disponibles en el momento y lugar adecuados para satisfacer la demanda, manteniendo un equilibrio entre el nivel de stock y los costos asociados.

Conceptos básicos

Stock: Es el conjunto de productos o materiales que una empresa mantiene almacenados para satisfacer la demanda. Este puede estar en forma de materia prima, productos en proceso o productos terminados.

Logística de Stock: Se refiere a la planificación, control y gestión de los inventarios para asegurar una disponibilidad óptima de productos y evitar excesos o escasez que afecten la operación.

Objetivos de la logística de stock

Reducción de tiempo de entrega

Agilizar los procesos para reducir tiempos de espera y mejorar la experiencia del cliente.

Satisfacción de la demanda

Asegurar la disponibilidad de productos según las necesidades del cliente.

Eficiencia en el abastecimiento

Garantizar la continuidad del flujo de materiales y productos.

Reducción de costos

Optimizar los niveles de stock para reducir costos de almacenamiento.

Características de la logística de stock

Elementos clave de la logística de stock

Sistemas de Gestión de Inventario:

Herramientas tecnológicas para el control y monitoreo del stock.

Personal de Almacén:

Personal responsable de la gestión física del inventario, incluyendo el picking y packing.

Almacén y Espacio de Almacenamiento:

Infraestructura que permite el resguardo seguro y organizado de productos.

Política de Reabastecimiento:

Estrategias que definen cuándo y cuánto reponer en inventario.

Tipos de procesos en la logística de stock

Tipos de stock en la logística

Stock en tránsito:

Incluye los productos que se encuentran en alguna etapa del proceso productivo o en la cadena de distribución.

Stock de recuperación:

Son aquellos productos que ya han sido utilizados, pero que pueden ser reutilizados, ya sea en su totalidad o en parte.

Stock obsoleto:

Son artículos que han perdido su valor de uso y no pueden ser reutilizados, por lo que deben desecharse.

Stock especulativo

Consiste en productos almacenados con la expectativa de que la demanda aumente en un futuro cercano.

Beneficios de una buena gestión de la logística de stock

Desventajas o riesgos

6. Logística de transporte

La logística de transporte consiste en la movilización de mercancías por medio de algún vehículo, por lo que su propósito es el de entregar los bienes requeridos en la calidad y cantidad solicitados. Por ello, este tipo de logística implica la:

Nota: La logística de transporte propende por la minimización de costos, maximización de la eficiencia, mejoramiento del servicio al cliente y cumplimiento de los plazos de entrega.

Modos de transporte

Terrestre

Usualmente utilizado para el transporte de mercancías a distancias cortas o medias.

Acuático

Utilizado para el transporte, usualmente a largas distancias, de grandes volúmenes de mercancías.

Transporte fluvial

Movilización de mercancías por medio de vías navegables interiores como ríos, canales y lagos.

Transporte marítimo

Traslado de mercancías a través de mareas, océanos y zonas acuáticas adyacentes.

Aéreo

Implementado en el traslado rápido de mercancías a largas distancias, el cual, presenta mayores costos que los otros modos de transporte pero es el ideal para la movilización de mercancías de alto valor o urgentes. Este modo de transporte se encuentra conformado por aeronaves y las infraestructuras requeridas para su funcionamiento.

Intermodal

Se trata de la combinación de dos o más modos de transporte en la cadena de transporte “puerta a puerta”. Sin embargo, para considerarse como transporte intermodal debe cumplir con las siguientes condiciones:

No separar la mercancía en ningún punto del trayecto

Usar una sola medida de transporte, también conocidas como Unidades de Transporte Intermodal (UTIs)

Multimodal

Se trata de la implementación de más de un tipo de vehículo para el transporte de la mercancía desde su origen a su destino final, por medio de un único contrato de transporte.

Por ello permite:

Contar con un transporte de mercancías fluido

Adaptarse a los requerimientos geográficos y logísticos.

Brindar a los clientes soluciones de envío sencillas y completas.

Mejorar rutas y reducir tiempos de tránsito, contribuyendo a la disminución de costos operativos.

Diferencia entre el transporte intermodal y el multimodal: El transporte intermodal moviliza unidades de carga unitarias y el transporte multimodal traslado diversos tipos de cargas (contenedores, pallets, entre otros) en un solo contrato de transporte.

7. Logística aduanera

La logística aduanera también conocida como logística aduanal, es aquella que pretende optimizar las operaciones que conllevan el proceso de exportación e importación de mercancías, por medio de la simplificación de los procedimientos y trámites requeridos para realizar el intercambio comercial.

Por ello, el principal propósito de este tipo de logística es la integración de las áreas de transporte terrestre, marítimo y aéreo para garantizar la movilización de las mercancías, junto con la carga, descarga y el almacenamiento adecuado de esta. Se trata de una logística encaminada a la optimización del traslado de mercancías en las fronteras de un país, para cumplir con las regulaciones aduaneras y fiscales existentes.

Nota. La logística aduanera planea y controla los procesos inherentes al transporte y almacenamiento apropiados para la mercancía.

Principales funciones de la logística aduanera

Aspectos relevantes en la logística aduanera

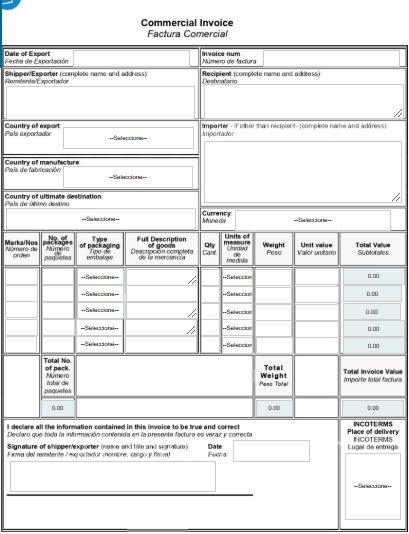

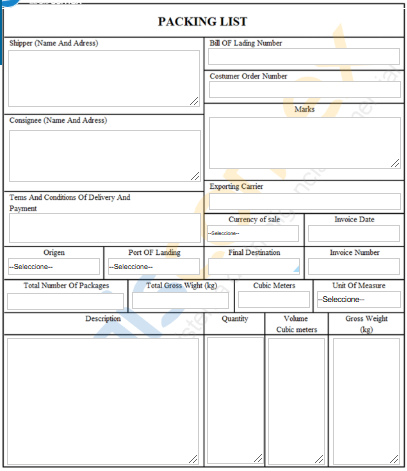

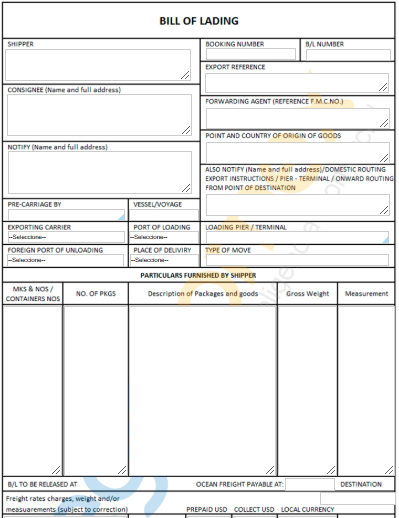

a. Documentación y trámites

Para evitarse problemas en la aduana es fundamental presentar la documentación adecuada. Dentro de los documentos esenciales a presentar se encuentran:

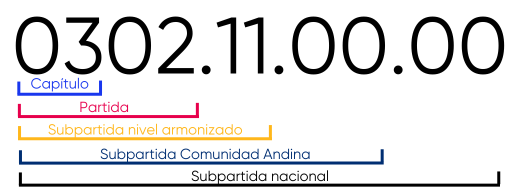

b. Clasificación arancelaria

La correcta determinación de la clasificación arancelaria determinará el arancel, impuesto u otros gravámenes que apliquen al proceso de exportación o importación de esta, evitando a su vez posibles sanciones. Cuando no se clasifica la mercancía de la manera adecuada, se puede incurrir en mayores costos y posibles retrasos, incidiendo consigo en la eficiencia de la cadena de suministro y la competitividad de las empresas.

c. Pago de aranceles, impuestos y otros gravámenes

Este es uno de los principales elementos de la logística aduanera, donde es relevante tener en cuenta que de acuerdo al país de origen y de destino, junto con los acuerdos comerciales que existan entre estos, los montos a pagar por concepto de aranceles, impuestos u otros gravámenes variarán.

d. Inspecciones aduaneras

En estas las mercancías son revisadas por agentes aduanales, con el propósito de garantizar que estas cumplan con las normativas del país y que la carga real sea congruente con la información presentada en los documentos.

e. Logística de transporte

Será fundamental en la coordinación de los envíos, lo cual permitirá reducir costos y asegurar que las mercancías lleguen a su destino a tiempo.

Elementos de la logística aduanera

Exportador

Importador

Transporte internacional

Agente aduanal

Almacén aduanero

Aduana

8. Logística integral

La logística integral es un nuevo modelo de gestión y organización en la que los procesos y departamentos se encuentran coordinados con el propósito de desarrollar operaciones eficientes y estratégicas en los distintos aspectos vinculados con la cadena de suministro de una organización. Por lo cual, abarca desde las relaciones con proveedores y clientes hasta las operaciones de recepción, almacenamiento, inventario, transporte y ventas de mercancías, junto con los servicios de atención al cliente.

Principales objetivos de la logística integral

Fomentar la capacidad de respuesta por medio de la eliminación de obstáculos en la cadena de suministro y responde con agilidad a los clientes.

Optimizar los procesos internos y los recursos implementados en la cadena de distribución logística, contribuyendo en la reducción de costos.

Reducir inventarios, de tal forma que se reduzcan costos innecesarios de almacenamiento.

Mejorar la calidad de las mercancías por medio de la corrección y prevención de imprevistos en los procesos.

Expandir las operaciones a nuevos mercados.

Responder de manera eficiente a los requerimientos de servicio y atención al cliente.

Procesos en los que actúa la logística integral

Gestión del almacenamiento

Control del inventario

Transporte

Recepción de envíos

Trazabilidad

Atención al cliente

Logística inversa

Principios de la logística integral

9. Logística inversa

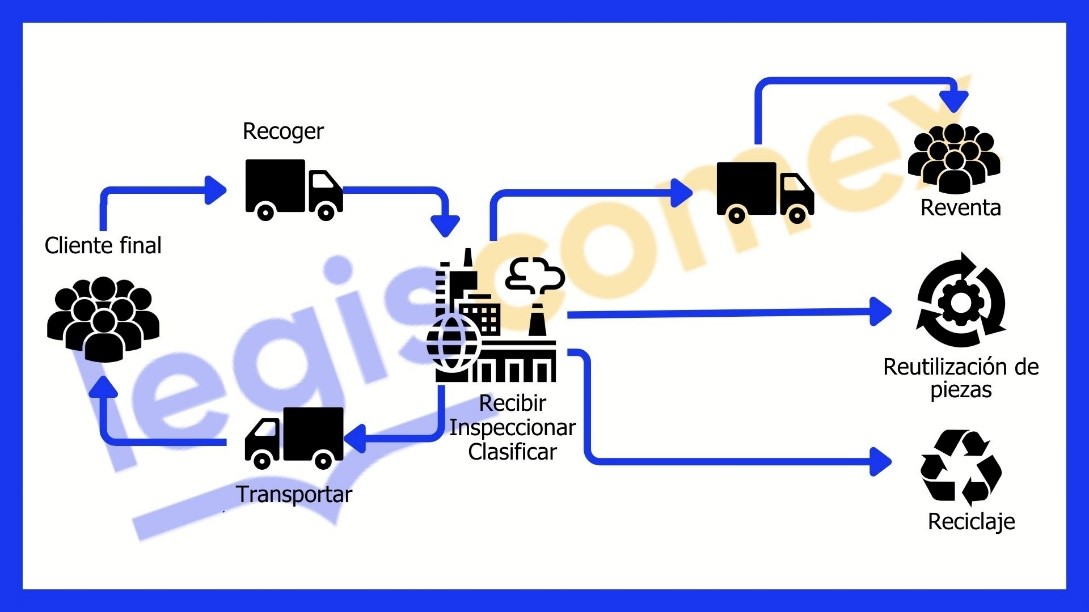

Se trata de un proceso logístico que pretende gestionar el retorno y reciclaje de los productos en la cadena de suministro por medio de operaciones de recolección, desensamblaje, reutilización de bienes, planificación, implementación y control eficiente del flujo de materias primas y productos terminados desde los consumidores hacia el punto de origen, con el fin de incrementar la vida útil de los bienes a través de: la creación de valor agregado a los productos para su respectiva reventa, la reutilización de piezas o el reciclaje de los bienes.

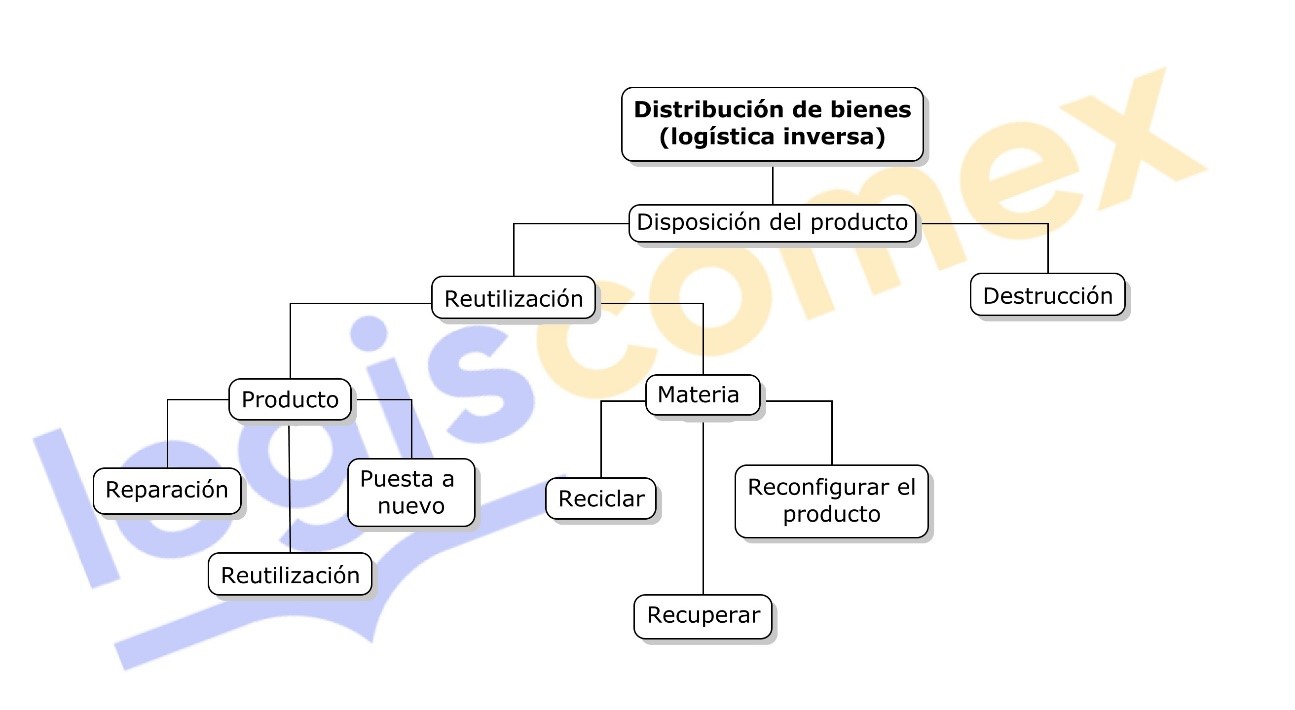

Aspectos a tener en cuenta en la distribución de los bienes en la logística inversa

¿Por qué es importante la logística inversa?

En los últimos años, la logística inversa ha tomado relevancia debido a las consecuencias negativas que ha generado el consumismo, una ideología propia del capitalismo en la que se realiza una adquisición, gasto o consumo excesivo de bienes o servicios que en la mayoría de los casos no son necesarios.

Razón por la que esto conlleva al uso desmedido de recursos naturales y consigo a la generación descomunal de residuos, lo cual, ha incidido directamente en la salud de la sociedad y el medio ambiente.

Motivo por el que la logística inversa, termina convirtiéndose en un mecanismo que pretende reducir y/o eliminar las consecuencias negativas que ha traído consigo esta ideología capitalista. El cual contribuye en el avance del cumplimiento de las metas planteadas en algunos de los Objetivos de Desarrollo Sostenible establecidos en la Agenda 2030 de París, con el propósito de dar fin a la pobreza, velar por la protección del planeta y la calidad de vida de su población

La logística inversa contribuye en el cumplimiento de las siguientes metas:

Objetivo de Desarrollo Sostenible | Metas a las que contribuye la logística inversa |

|---|---|

Agua limpia y saneamiento |

|

Industria, innovación e infraestructura |

|

Producción y consumo responsable |

|

Fuente. Elaboración propia con información proporcionada por Naciones Unidas

Tipos de logística inversa

De residuos

Recolecta, recicla y trata aquellos desechos ocasionados por el bien final luego de su comercialización.

De devoluciones

Se trata del retorno del bien final que había sido adquirido por un cliente hacia el centro de origen (la empresa o centro de distribución).

Beneficios empresariales de la implementación de la logística inversa

Económicos:

Contribuye a reducir costos e incrementar los beneficios de la empresa.

Legislativos:

Permite adquirir subvenciones por concepto de buenas prácticas empresariales.

Sociales:

Mejora la percepción que tienen las personas de la empresa al contribuir a mitigar o eliminar los impactos negativos que conlleva su operación comercial.

Ambientales:

Reduce el impacto industrial por medio de la reutilización de materiales o bienes.

Empresas que implementan logística inversa en sus cadenas de suministro

H&M

Acepta prendas de segunda mano de cualquier marca y las utilizan para crear una línea de ropa completamente reciclada.

Ikea

Permite que sus clientes puedan devolver a la empresa baterías, bombillos fluorescentes, colchones, plásticos, muebles y textiles a la tienda, para que posterior a ello sean revendidos o reciclados.

Apple

En el momento en que un usuario desea adquirir un nuevo modelo, la empresa ofrece un descuento a cambio de que este entregue su anterior producto; ya que recolectan estos bienes y los llevan nuevamente a sus fábricas, con el propósito de reutilizar sus partes en lo nuevos modelos.

Hewlett Packard